Il tema del restauro di manufatti storici in laterizio ha sempre contraddistinto l’attività di Terreal Italia, che fin dalla sua fondazione è stata sempre impegnata al fianco di archeologi e restauratori nel compito di conservare, recuperare e rifunzionalizzare manufatti storici di particolare valore. Possiamo anche dire che la crescita e lo sviluppo dell’azienda, almeno nei primi anni, sono coincisi con il progredire degli interventi di restauro al patrimonio storico e monumentale, o meglio di una produzione “su misura”.

Terme di Caracalla, Domus Tiberiana, Acquedotto Neroniano, Villa d’Este a Tivoli, Villa Adriana, Anfiteatro Flavio, Mura Aureliane, Crypta Balbi, Villa di Adriano ad Arcinazzo, Mercati di Traiano…sono solo alcuni tra gli esempi più significativi compiuti nell’area romana. Pur essendo ogni intervento di restauro un “progetto” e quindi un caso a sé stante, tuttavia un filo conduttore nelle procedure di produzione di elementi in laterizio per gli interventi di ripristino, anastilosi, sostituzione, è possibile ritrovarlo.

Per descrivere questo percorso possiamo partire dal concetto stesso che sostanzia le ragioni di intervento su di un manufatto storico, che ha attraversato secoli trovando ragioni di “sopravvivenza” nella funzionalità sempre ritrovata, o perlomeno nella salvaguardia della sua immagine nei casi di edifici di particolare pregio e importanza. Ebbene anche il laterizio ha attraversato epoche come materiale da costruzione esprimendo una delle sue più peculiari caratteristiche: essere moderno ed antico al tempo stesso. Vale a dire che in ogni epoca che ha attraversato ha trovato ragioni di persistenza e continuità…ha trovato architetti che l’hanno reso moderno in ciascuna delle tante epoche senza perdere il fascino di essere antico. Come bene evidenzia l’architetto De Carlo in uno dei suoi ultimi scritti: “… un materiale antico ed anche moderno. Viene dalla terra, lo si impasta con l’acqua, lo si cuoce col fuoco, lo si asciuga con l’aria e al sole. Inoltre è modulare e componibile, senza snaturarsi può dar luogo a manufatti di piccola o grande dimensione, può essere disposto in innumerevoli tessiture, può rendere soffice o tagliente la luce, colorarla, assorbirla, rifletterla, rifrangerla. La sua stupefacente singolarità – mirabile qualità – è di essere stato moderno in ciascuna delle tante epoche che ha attraversato, conservando il fascino di essere antico”.

E’ proprio a questo concetto di Tradizione, che ci riferiamo, Tradizione che è sinonimo di continuità, dal latino tradere, cioè trasmettere il peso delle cose del passato giunte al presente e proiettate nel futuro. Il laterizio in questo senso è assolutamente un materiale “tradizionale”, e quindi “moderno”.

Tradizione e Innovazione sono pertanto due concetti che hanno sempre sostanziato gli orientamenti nella produzione e nell’utilizzo dei laterizi.

La produzione dei laterizi a pasta molle, che possiamo considerare a buon diritto un ritorno alla tradizionale produzione antica ed una sorta di “nobilitazione” dei comuni mattoni di laterizi per murature, è antichissima: appartengono infatti al 4000 a.C. le grandissime costruzioni di “ziggurat” in Mesopotamia.

Se analizziamo ogni singola fase dell’attuale processo produttivo possiamo osservare come la meccanizzazione introdotta per alcuni formati standard, in realtà, non abbia fatto altro che modernizzare la produzione senza alterare le fasi che restano immutate dall’antichità ai giorni nostri: l’impasto di argilla viene introdotto nello stampo precedentemente sabbiato, aperto su di una sola faccia, per mezzo di operazioni sapienti di battitura e compressione; asportata l’argilla in eccesso con un raschiatore di legno, viene capovolto lo stampo estraendo il mattone o il pezzo speciale.

Il processo produttivo ha ovviamente subito nelle epoche moderne delle modifiche in termini di miglior ergonomicità della lavorazione, di movimentazione dei pezzi, ma il momento formativo, quello rimane rigorosamente a mano.

Infatti per gli elementi da utilizzare negli interventi di restauro permane tutt’oggi la produzione a mano, così come nell’antichità. Questo è motivato dalla particolarità del progetto di restauro e dalla necessità di adattarsi a condizioni originarie di forma e dimensione non standard.

La produzione a mano è riservata anche a quei laterizi destinati alla architettura di nuova costruzione che presentano particolarità di forma, dimensione, per i quali non sarebbe possibile l’inserimento in una produzione industrializzata in serie.

Per i mattoni standard 12x25x5,5 cm, invece, la tecnologia produttiva si è evoluta attraverso l’utilizzo di macchine che riproducono le stesse fasi del processo produttivo a mano, semplicemente con sistemi meccanizzati ed un approccio decisamente industrializzato.

Vale a dire che robot moderni hanno sostituito le braccia degli artigiani stampatori, ma, guarda caso, sono antropomorfi, cioè ricalcano non solo nelle sembianze, ma addirittura nelle movenze e nelle ripetitività i gesti dei maestri stampatori. Queste due tipologie di produzione sono visitabili nello storico stabilimento di Noale (VE) di Terreal Italia dove alla produzione a mano customizzata e “su misura” si affianca la produzione meccanizzata in serie.

Entrando più nello specifico del tema della rifunzionalizzazione dei monumenti antichi dopo le analisi e gli studi condotti dalla Sovrintendenza, SanMarco interviene nella fase di sostituzione o completamento di partiture murarie o pavimentali e dettagli architettonici in laterizio. Vale a dire primariamente si effettua un’analisi visiva e dimensionale del reperto originale. Si analizza il colore, la grana, la struttura superficiale, la patina, la fiammatura, la nuance e le caratteristiche dimensionali (rilievo del pezzo).

La fase successiva è più approfondita ed “invasiva” e consiste nell’analisi chimica e fisica dell’argilla. I laboratori interni di Terreal Italia permettono di effettuare queste analisi autonomamente. (calcimetria, analisi chimico-mineralogica, granulometrica, petrografica) vengono condotte attraverso l’uso di moderne apparecchiature ( calcimetro, setaccio a umido, evaporatore, forno, pressa..)

Una breve parentesi sulla materia prima, l’argilla, è doverosa per comprendere alcune procedure produttive rispetto alle caratteristiche intrinseche del materiale. Terreal Italia produce laterizi solo con argille pure e senza aggiunta di coloranti o additivi, vale a dire nel rispetto delle tradizioni produttive antiche. Con il termine argilla indichiamo tutti quei materiali sedimentari che si presentano sotto forma di grana finissima di forma lamellare e che hanno la caratteristica di divenire plastici se impastati con acqua. E’ quindi una roccia sedimentaria composta prevalentemente da silice, allumina e acqua e, secondariamente, da calcio, sotto forma di carbonato di calcio o solfato di calcio, e da ferro, sotto forma di ossido di ferro. I giacimenti argillosi possono provenire da cave site in pianura o in collina. La materia prima viene scavata direttamente con mezzi meccanici e le cave dismesse vengono recuperate e trasformate in oasi ambientali (Cave Cavalli a Marcon è ora un’oasi naturale protetta della Lipu). Dopo l’estrazione in cava l’argilla viene depositata nei pressi dello stabilimento all’aperto in grossi cumuli (monti) dove “stagiona”. Ogni cumulo è costituito da argille dalla composizione chimica e fisica omogenea e nota, in modo da essere prelevata e miscelata per la produzione in quantità precise e con caratteristiche specifiche per il lotto di produzione deciso.

Proseguendo con le procedure per il restauro, la fase successiva, III° fase, è il raffronto del campione riprodotto con il campione originario. Si verifica, cioè, la corrispondenza o “verosimiglianza” circa la tonalità, il colore, la percentuale di ritiro, la resistenza meccanica, la porosità, l’assorbimento, la resistenza al gelo… ricordiamo che produciamo a mano come un tempo, ma i laterizi prodotti debbono rispondere a requisiti di resistenza e di qualità come le normative oggi richiedono.

Il colore dei mattoni è dato dalla composizione dell’argilla (più o meno ricca di carbonato di calcio o ossidi) ed ogni tipo di argilla ha una sua temperatura di cottura (ci avviciniamo comunque al punto di fusione per garantire un’ottima resistenza al gelo ed assenza di efflorescenze carbonatiche) attorno ai 1.000°C. Ririro, percentuale di porosità, resistenza meccanica, colore, tonalità sono tutte variabili da calibrare durante la produzione.

Una volta accettato il campione da parte della Sovrintendenza o comunque del responsabile del progetto di restauro, si procede alla produzione finale dei laterizi nel quantitativo complessivo richiesto per l’intervento.

Ecco una sequenza di immagini che riproducono la fase più interessante e carica di valore anche simbolico: la formatura, vale a dire l’argilla che ha la capacità di essere plastica quando impastata con acqua, prende forma attraverso stampi di legno, gesso o metallo. Le procedure ora come allora sono eseguite a mano.

L’argilla impastata con acqua (circa il 40% del suo peso) deve perdere molto lentamente questa umidità per evitare cavillature e possibili discontinuità nella struttura cristallina, pertanto è necessaria dopo la formatura una essicazione. Per i mattoni standard nella produzione industrializzata, avviene in essicatoi a ventilazione forzata, per gli interventi di restauro e per la produzione customizzata all’aria in 30-40 giorni. Anche questo: ora come allora.

Con la cottura i laterizi raggiungono le loro caratteristiche finali e “stabili” (cioè irreversibili) di struttura cristallina e porosa. Durante questa fase produttiva effettuata in forni statici a metano si raggiungono le temperature di cottura di circa 1000° C.

Restauro murature Ospedale Maggiore Milano

Restauro pavimentazione 3° anello Colosseo

Ovviamente la fase finale è quella del confronto di tutta la produzione col campione originario iniziale. E’ possibile produrre mattoni che abbiamo come elemento costitutivo argille dalle caratteristiche simili a quelle dei mattoni originali. E’ possibile produrre a mano senza aggiunta di additivi e con procedure “all’antica maniera”. Ma ovviamente quei mattoni sono prodotti oggi, pertanto nel confronto si porrà il problema delle patine, del tempo, della regolarità formale a fronte di reperti evidentemente non integri…. Gli approcci sono diversi a seconda di ogni progetto: alcuni restauratori evidenziano l’intervento e assumono la continuità del materiale e la procedura manuale della lavorazione come dato sufficiente per l’accettazione dei campioni, altri propongono anastilosi ed inserimenti che siano poco visibili rispetto all’aspetto originale,nel senso di aderire il più fedelmente possibile al reperto originale. In questi casi si può arrivare a lavorazioni sul manufatto laterizio dopo la cottura (aggiunta di patine, sbrecciatura, sabbiatura, levigatura…) Non entriamo nel merito delle scelte che orientano l’approccio progettuale al tema del restauro, se non comunque testimoniare la duttilità produttiva di un materiale, quello laterizio, al servizio, nell’antichità come oggi, di una tecnica costruttiva antica e moderna al tempo stesso.

Case History:

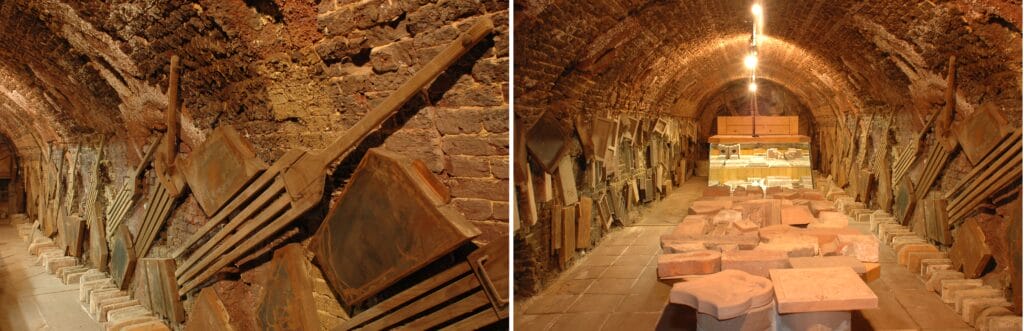

MERCATI DI TRAIANO A ROMA

Il restauro e il miglioramento sismico della parte superiore dei Mercati di Traiano costituiscono, a oggi, l’intervento più impegnativo che la Sovraintendenza ai Beni Culturali del Comune di Roma ha avviato nella complessa area storica. I lavori hanno interessato l’allestimento del Museo dei Fori Imperiali, la Grande Aula e il Corpo Centrale in particolare, e, successivamente, il rifacimento della pavimentazione delle otto Tabernae del Grande Emiciclo e delle Aule di Testata. Le tecnologie costruttive e i materiali impiegati dovevano garantire, oltre a una buona durata nel tempo, la salvaguardia del legame tipologico con l’esistente. Per questo motivo, data la massiccia presenza di “terre cotte” nei Mercati romani, nelle loro molteplici forme e dimensioni, la scelta è ricaduta sul mattone e sui suoi principi di posa tradizionali. Il laterizio, infatti, è uno dei pochi materiali da costruzione con una duplice potenzialità: da un lato, è capace di adeguarsi al linguaggio architettonico contemporaneo e, dall’altro, è in grado di intervenire nel recupero del patrimonio architettonico monumentale del passato garantendo la continuità costruttiva. Per il restauro delle pavimentazioni, la tessitura a spina di pesce ha costituito il riferimento più ovvio; particolarmente complessa è stata, invece, la scelta del tipo di giunto da impiegare e delle geometrie dei nodi. La soluzione finale, pur mantenendo la spina di pesce quale motivo dominante, ha proposto una suddivisione dello spazio a campate che riprendessero la maglia strutturale. I pavimenti in cotto risultano quindi composti da un’area rettangolare a spina di pesce incorniciata da una doppia fascia di mattoni posati in parallelo che compensano i fuori squadra delle murature perimetrali. L’immagine finale risulta armonica, le scansioni appena percepibili evitano l’effetto fuga e restituiscono il senso della costruzione complessiva.

Nel complesso intervento di recupero della pavimentazione dei mercati traianei, le fasi operative sono derivate da un’attenta analisi preliminare della situazione esistente. A una prima analisi visiva per determinare forma e texture superficiale dei mattoni esistenti è seguita una serie di studi più approfonditi sulla composizione fisica, chimica, granulometrica e comportamentale delle argille originarie per consentire la produzione di modelli in laterizio affini ai campioni.

Da questi esami, i prodotti di Terreal Italia sono risultati i più idonei a essere impiegati per il rifacimento della pavimentazione per il tipo d’impasto, le forme disponibili, il trattamento della superficie e la modalità di posa, eseguita in assenza di stuccatura dei giunti.

Dopo l’approvazione da parte della Sovraintendenza ai Beni Culturali del Comune di Roma, è stata avviata la fase di produzione, a mano, prima dello stampo in legno e, successivamente, “all’antica maniera” dei mattoni da utilizzare per la sostituzione. La tecnologia “a pasta molle” è stata considerata la più idonea dai tecnici Terreal a rispondere alle istanze richieste di produzione “su misura” dei listelli (corrispondenti a mezzo mattone) del formato 5,8x25x5,5 cm.

In questo dialogo tra tradizione e innovazione, anche l’aspetto cromatico era fondamentale per l’integrazione con lo storico contesto: il colore scelto è il rosato bizantino, ottenuto miscelando argille purissime, prive di efflorescenze e senza aggiunta di coloranti o additivi per rispondere ai requisiti della bioarchitettura.

ROCCA DEI TEMPESTA A NOALE (VE)

Il restauro della Rocca dei Tempesta situata a Noale, città murata in provincia di Venezia, fa parte di un più ampio programma di conservazione del sito in cui essa si trova, in grado di diventare un esempio per eventuali simili interventi su antichi beni culturali sia in Italia che all’estero.

Il progetto, da poco terminato, mira a collocare Noale all’interno del circuito delle città murate del Veneto, nell’intento di dare alla città quel particolare valore che l’area ha acquistato a livello europeo in seguito a un intervento di restauro atto a incrementare il turismo la fruizione culturale del luogo, oltre che permettere alla cittadinanza stessa di riappropriarsi del sito in quanto patrimonio culturale simbolo dell’identità locale.

Il monumento oggetto dell’intervento si fa portavoce dello spirito di un luogo ricco di tradizioni, ma al contempo caratterizzato da un delicato equilibrio, che ha origine dall’immagine della Rocca, testimone del suo Genius Loci. L’intervento di restauro ridà importanza ai ruderi che costituiscono la cornice storica della Rocca dei Tempesta e la comunità torna a riconoscersi e a sentirsi parte integrante di quell’identità prima perduta.

L’azione conservativa non si limita solamente al recupero ma propone un importante programma di riuso funzionale del sito capace di divulgarne l’importanza in maniera continua nel tempo.

Un coinvolgimento diretto di più attori economici presenti sul territorio può garantire l’innescarsi di quei processi di sviluppo della città murata che, se ben gestiti attraverso un’azione concertata di management urbano, possono inserire Noale all’interno di un circuito di fruizione a grande scala. Qui sono stati realizzati investimenti per creare le nuove condizioni, opportune per migliorare la capacità attrattiva della città attraverso azioni strategiche di marketing urbano tra cui la proposta di inserire le città murate nelle città Patrimonio dell’umanità dell’Unesco. Città murata storica al centro di numerose vicende di carattere politico e militare, é passata più volte tra le mani di diversi contendenti, per un periodo è stata area cimiteriale e in seguito spazio urbano. Dopo accurati studi sulle murature e in seguito ad attente diagnosi, gli interventi di consolidamento strutturale e restauro realizzati si inseriscono e si accostano all’esistente in modo “rispettoso” e “armonico”, conferendo all’intero complesso la sua originaria identità.

Nei piccoli centri sono fortemente caratterizzati dalla sopravvivenza di antiche strutture edilizie uno dei problemi prevalenti dal punto di vista teorico e pratico, con cui è necessario misurarsi nel progetto di restauro, è quello delle relazioni che intercorrono con il contesto urbano in cui tali strutture sono inserite. Altra questione sono gli studi e le ricerche preliminari e propedeutiche al progetto di restauro, lo studio dei materiali e delle cause del degrado.

Le procedure e le tecniche di restauro devono avere, pur nella specificità di ogni singolo edificio, dei tratti fondamentali comuni e condivisi.

In sintesi, circa il tema della rifunzionalizzazione del complesso della Rocca dei Tempesta, possiamo dire che dalle fasi analitiche condotte dall’architetto Patrizia Valle sul manufatto originario si è potuto stabilire un duplice approccio:

- da un lato provvedere alla sostituzione (attraverso la pratica del cuci-scuci e della ricostruzione per anastilosi) dei mattoni e dei pezzi speciali irreparabilmente danneggiati con analoghi prodotti in laterizio a pasta molle a mano con stampi in legno o metallo, successivamente ad un’analisi dei campioni originari .

- dall’altro lato effettuare una pulitura delle superfici interessate da tracce di fuoriuscite carbonatiche, patine organiche, efflorescenza dovute all’utilizzo di malte cementizie

L’intervento di Terreal Italia, relativo al punto a., anche in questo caso, ricalca le procedure già viste per i Mercati Traianei, vale a dire, le analisi visive, petrografiche, chimiche e fisiche dei reperti originari e l’avvio della produzione a stampo manuale dei nuovi pezzi per la sostituzione.

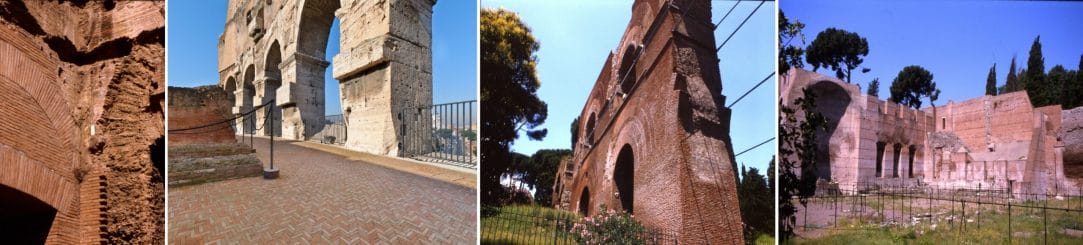

PAVIMENTAZIONE III° ORDINE DEL COLOSSEO

Sono terminati nel 2011 i lavori di restauro (adeguamento funzionale e messa in sicurezza) della pavimentazione del III° Ordine dell’Anfiteatro Flavio di Roma.

Tra le lavorazioni spicca il rifacimento del piano di calpestio dell’anello pavimentale in “opus spicatum”, per la sostituzione del quale Terreal Italia ha fornito i materiali laterizi affiancando i restauratori con il proprio know-how e la propria esperienza nei lavori di restauro e recupero del patrimonio storico-architettonico.

Tra le varie fasi di questo restauro, dopo una prima analisi visiva per determinare forma e texture superficiale dei tozzetti originari, si è passati ad una serie di analisi più approfondite nel Laboratorio interno di Sperimentazione e Analisi di Terreal Italia a Noale: composizione fisica, chimica, granulometrica e comportamentale delle argille originarie e conseguente produzione di modelli in laterizio affini ai campioni. Dopo l’accettazione da parte dell’architetto Piero Meogrossi, responsabile del procedimento, insieme alla dott.ssa Rossella Rea, per la direzione scientifica e all’architetto Barbara Nazzaro, per la direzione dei lavori, si è avviata la fase di produzione a mano dello stampo in legno e conseguentemente la produzione “all’antica maniera” dei mattoni da utilizzare per l’anastilosi.

Sono stati quindi prodotti mattoncini di forma parallelepipeda con smussi per l’allettamento e dimensioni di cm 10 di lunghezza, cm 4,5 di altezza e cm 2,5 di spessore, che riproducono l’opus spicatum originario. Il metodo produttivo, che ricalca l’artigianalità e il sapere dell’antica lavorazione a mano, segue la tecnologia “a pasta molle”, la più idonea a rispondere alle richieste di produzione “su misura”, oltre ad essere l’unica in linea con il processo produttivo originario.

Il restauro, realizzato dall’impresa SAIVA di Roma, è stato particolarmente impegnativo, oltre che per l’allineamento delle tecniche produttive attuali con quelle di Roma antica, anche per il particolare tema delle colorazioni. Infatti la varietà di argille utilizzate all’epoca per la produzione dei mattoncini originari, ha indotto i tecnici restauratori a considerare percentuali diverse di mattoni diversi (individuati con il metodo Munsell) per ogni mq di pavimentazione. In particolare è stata scelta una miscelazione di tre differenti colorazioni naturali (33% in tono scuro Munsell 2,5YR 6/6, 33% in tono medio Munsell 7,5YR 7/4 e 33% di tono chiaro Munsell 7,5YR 8/4) ottenute miscelando argille di differente composizione.

Share: